Современный агрегат для сушилки древесины Logosol-WDU

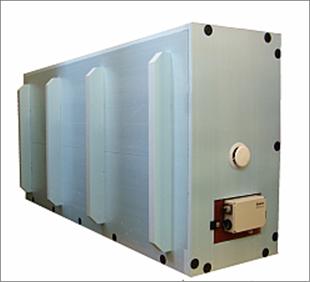

Компактная сушильная камера для древесины Logosol-WDU разработана в Швеции, специально для малых деревообрабатывающих предприятий. В современной сушилке WDU выполняется пароувлажнение древесины, а затем контролируемый процесс сушки. Эта технология имеет давнюю традицию среди производителей качественной мебели в Скандинавии. Эта методика дает превосходное качество высушенной древесины. Используя сушильную камеру Logosol-WDU Вы достигните отличных результатов за короткое время.

Сушка в сушилке Logosol-WDU выполняется в два этапа при пропаривании и нагреве пиломатериалов. Эта технология снимает напряжения в древесине, минимизируя растрескивание. Первый этап - пропаривание, открывает поры древесины. Второй этап - бережная сушка при температуре +40°-50°С, которая переносит влагу от центра деловой древесины в наружные слои. При использовании двух стадийного процесса уменьшается риск растрескивания до минимума.

Сушилки для древесины Logosol-WDU изготавливаются с установленной эл.мощностью 2,0 кВт.

С ростом Вашего производства вы можете увеличивать производительность сушилки, увеличив ее объем и дополнив ее еще одним или несколькими сушильными агрегатами WDU.

Сушка леса выполняется при мягком режиме. Этот режим используется для сушки особо ценной или твердой древесины, там где недопустимо растрескивание древесины.

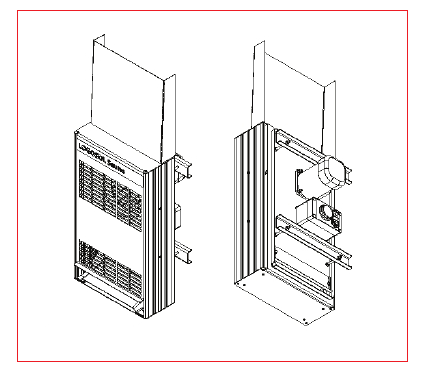

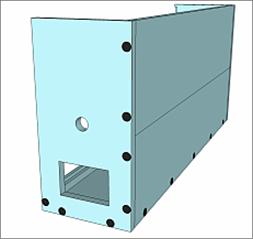

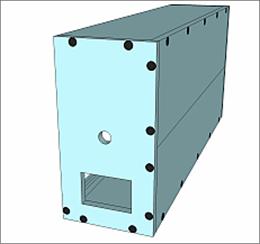

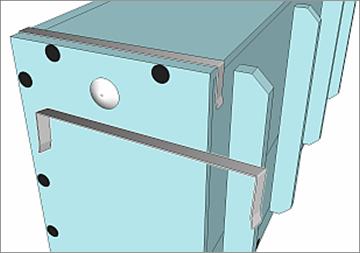

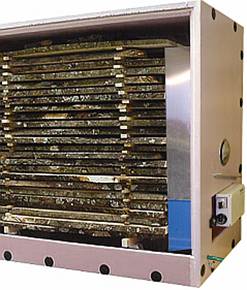

Описание термонагревательного блока Logosol-WDU:

Термоблок Logosol-WDU для сушилки, обеспечивает отличные результаты сушки. Устройство имеет встроенный выпускной патрубок, через который воздух втягивается в камеру (доступно как опция) за счет разряжения, создаваемого воздушным потоком. Сухой и холодный наружный воздух равномерно смешивается с теплым и влажным воздухом внутри камеры. Это гарантирует высокое качество высушенного материала.

ПРЕИМУЩЕСТВА СУШИЛКИ ДЛЯ ДРЕВЕСИНЫ WDU:

• Высокая стабильность и прочная структура высушенных досок;

• После высыхания древесину сразу можно использовать для приклеивания мебели, укладки полов, окон или реек;

• Доступная стоимость;

• Быстрая окупаемость вложенных затрат - значительная разница в рыночных ценах между сырым и высушенным пиломатериалом;

• Равномерные и контролируемые результаты сушки;

• Простая конструкция устройства;

• Сушильная камера вместе с сушильным агрегатом весит только около 50 кг, его легко могут передвигать два человека;

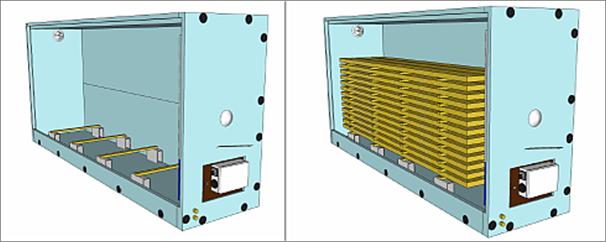

• В одной сушильной камере можно установить несколько агрегатов.

ПРОЦЕСС СУШКИ:

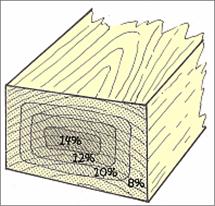

Традиционная сушка древесины сложна, затратна и требует много времени. Причина этого, ячеистая структура деревьев, которая защищает ствол от засухи и заморозков. Когда в дереве начинается процесс высыхания - микропоры уменьшаются в размере, что вызывает появление трещин. Метод сушки Logosol делится на два этапа:

Первый этап - пропаривание древесины для открывая пор дерева. В процессе пропаривания древесины температура остается постоянной, что способствует незначительному обесцвечиванию древесины.

Второй этап - сушка при +40-50°С.

Такая технология минимизирует риск растрескивания.

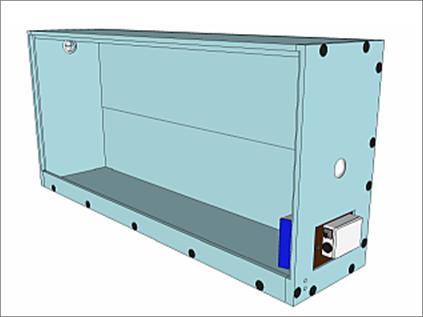

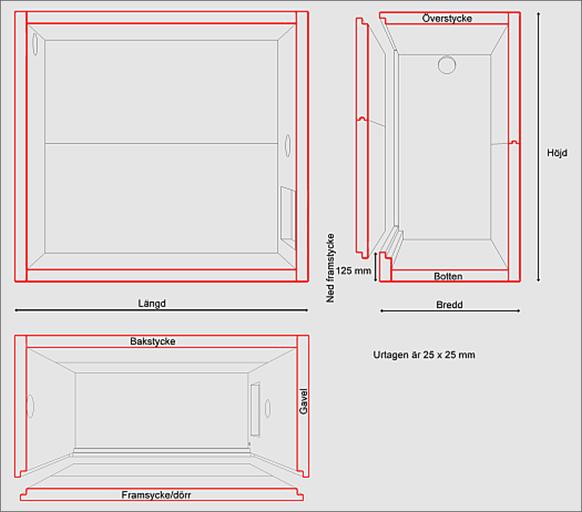

ВАРИАНТЫ КОНСТРУКЦИЙ КОРПУСОВ СУШИЛЬНОЙ КАМЕРЫ ДЛЯ ДРЕВЕСИНЫ.

Для того, чтобы уменьшить затраты Вы можете приобрести только сушильный агрегат, а корпус камеры изготовить самостоятельно, на месте. Вместе с сушильным блоком прилагается подробное описание по изготавливается камеры.

Можно изготовить корпус сушильной камеры из тех материалов, которые для Вас наиболее доступны. В настоящее время распространены несколько конструкций корпусов:

• корпус из строительного экструдированного пенополистирола;

• корпус из плотного синтетического брезента;

• корпус из асбоцементных листов, деревянной обрешетки, с утеплением из минваты.

Как построить свою сушилку SAUNO

Следующее описание является рекомендацией, как изготовить с низкими затратами сушилку для личного или коммерческого использования. Описание дано как пример, для сушилки САУНО Т. 3, но является универсальным и может быть использовано для любого размера сушилки.

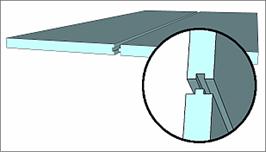

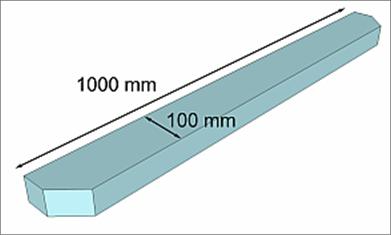

Сушилка должна быть полностью изготовлена из жесткого теплоизолятора типа полистирола, Толщиной 50 мм, и специальных винтов для крепления теплоизолятора. Полистирольная плита совета с выработкой четверти по периметру может быть приобретена в магазинах строительных материалов. Это должна быть высококачественная теплоизоляционная плита с закрытыми ячейками, низким поглощением воды, с прочностью на сжатие не менее 300 kN/м? (0,3 Н/мм?) или более. Плиты должны быть размером 1200 x 600 мм или 2400 x 600 мм. Если использовать плиты меньшего размера, то монтаж сушилки займет больше времени.

Крепеж: Тарельчатые отрывные нейлоновые дюбели применяемые для крепления теплоизоляции.

Сначала склейте изоляционные плиты вместе.

Листы, должны быть достаточно большими, чтобы сформировать пол, крышу, боковины и двери. Промажьте клеем пазы и гребни, чтобы гарантировать, что сочленения герметичные и плотные. Используйте полиуретановый клея для теплоизоляционных листов или аналогичным. Обратная сторона может быть завершена, когда Вы соберете сушилку.

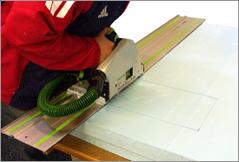

Разрежьте листы по размеру. Проверьте прямые углы угольником.

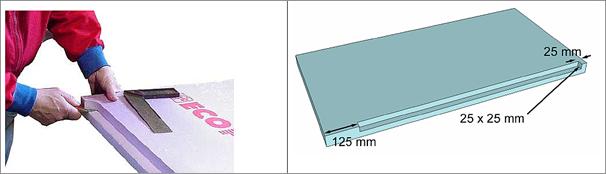

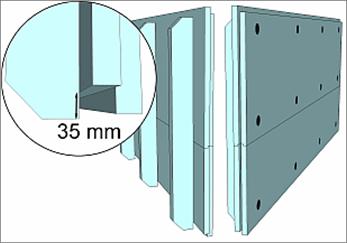

Пазы на крыше, двери и боковых стенках сушилки.

• крыша должна иметь паз 25 х 25 мм для напуска на

передний край. Сохраните 25 мм с каждой стороны.

• порог двери должна иметь лишь 25 х 25 мм напуска

вдоль верхней внутри.

• Дверь имеет 25 х 25 мм напуска на внешней стороне от нижнего края. Боковые края и верхний край также имеют 25 х 25 мм, но на внутренней стороне от двери.

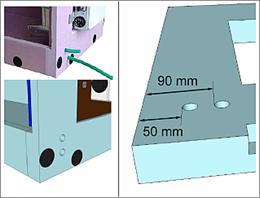

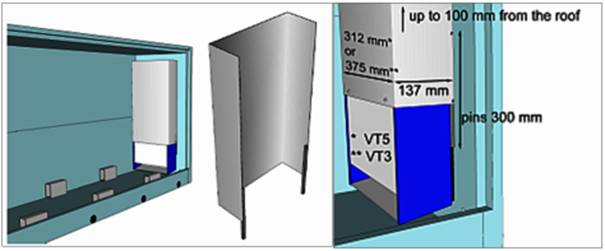

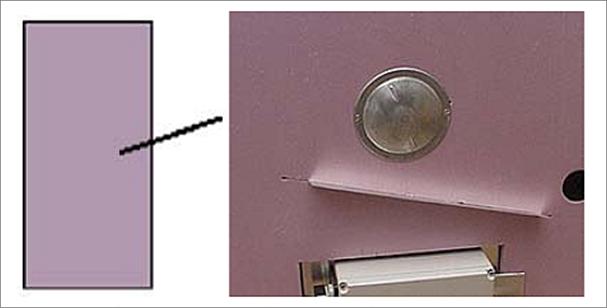

Выпилите отверстия для вентиляции и выпускного клапана по фотографиям ниже. Отверстия, как вы можете видеть, на несколько мм больше чем крепеж.

|

|

|

|

Сушилка должна быть оснащена двумя стоками. Один от переполнения, около 50 мм. над полом и один сток на уровне пола. Простейшим решением будет сверление двух отверстий диаметром около 20 мм. Вы можете также сделать лишь одно отверстие на уровне пола для подключения шлангов. При открытии этого вентиля расположенного на расстоянии около 40 мм. над полом он будет работать как аварийный слив в случае переполнения.

Склеивание стыков производится полиуретановым клеем, который в сушилки будут водонепроницаемыми. Этот метод является оптимальным, если Вам не нужна возможность демонтировать сушилку.

|

|

|

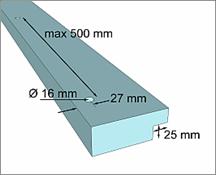

Отметьте положения винтов на листе и сделайте отверстия D=16 мм (+/-1mm) по шаблону.

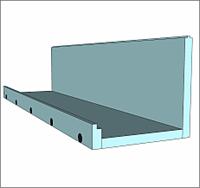

Прикрутить продольный упор и заднюю стену к полу.

Поставить боковины.

Установить заднюю стенку.

Установить крышу.

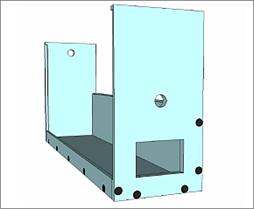

Сделать ребра из остатков теплоизоляции.

Прикрепите ручки к съемной двери с нейлоновым винтом изнутри.

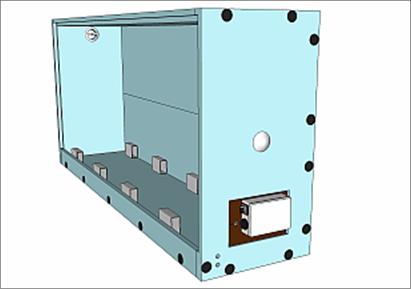

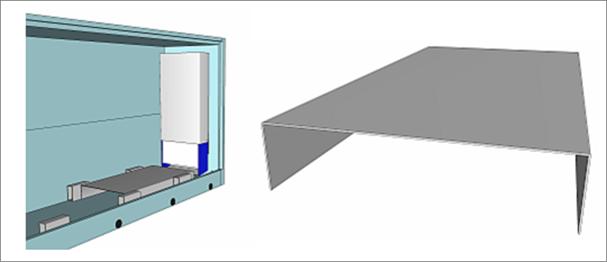

Установить блок нагрева и вентиляционных клапанов.

Места для несущих опор распределены таким образом, что давление на пол сушилки равномерно распределено.

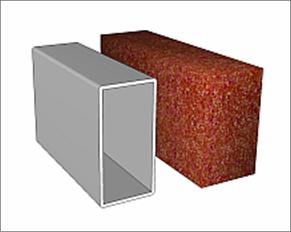

Сделайте прямоугольный воздуховод из алюминия или нержавеющей стали.

Есть несколько способов закрепить воздушный канал на стенке. Здесь изображен воздуховод с двумя бортиками, которые закрепляются позади агрегата.

Если сушилка длиннее 3 м, сопротивление циркуляции воздуха во внутреннем части сушилки обращение может быть слишком большим. Решением проблемы будет установка воздушного канала около 1 / 3 длины сушилки. Он должен находиться на полу сушилки, в 50-100 мм. от теплового агрегата.

Т.к. на внутренней стороне сушилки гораздо теплее, чем извне, с внутренней стороны происходит расширение проема и двери начинают отходить. Уплотнительные полосы вокруг дверного щита будет всегда плотно прижимать съемную дверь плотно прижатой к проему.

Верхняя углы являются самыми слабыми местами у длинных сушилок. Их лучше закреплять П-образными скобами из дерева, которые будут держать двери закрытыми.

Может случиться, что из-за конденсации капает вода из вентиляционного клапана. Для того, чтобы предотвратить его повреждения сушильного блока, можно сделать косые прорези в стенке и вставить лоток из листового металла.

В продаже имеется много моделей термометров доступных по разумным ценам. Вы можете купить один из этих термометров и просто вставить его сквозь стенку.

Нижние опоры должны быть приблизительно 100 мм высотой.

Пиломатериал укладывается на несущие опоры, которые позволяют воздуху циркулировать сквозь штабель. Опоры могут быть сделаны из кирпича и быть связаны с жесткими деревянными ригелями или изготовлены из алюминиевой трубы.

Убедитесь, что в сушилка стоит на устойчивом основании, поскольку в противном случае конструкции сушилки после загрузки могут быть повреждены.

Размещение.

Сушилки могут быть размещены как в закрытом помещении так и на открытом воздухе.

Сушильный блок должен быть защищен от дождя и снега при размещении на улице.

В случае размещения сушилки внутри помещения может появиться повышенный запах от древесины, при сильном нагревании, поскольку пар может выйти из сушилки во время цикла сушки. Для устранения запаха, в помещении необходимо установить вентиляцию.

Выбор сушильного агрегата.

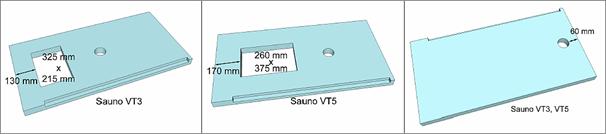

Модель VT3.

Максимальная длина пиломатериала 3 м, общий внутренний объем 3,5 м3.

Модель VT5.

Максимальная длина пиломатериала 5 м, общий внутренний объем 12 м3

Чтобы сделать сушилку согласно этому описанию, но с использованием других параметров, вы можете использовать эту таблицу. Заполните ваши собственные желаемые размеры: L (длина), W (ширина) и H (Высота) для получения правильного размера изоляционных листов. Толщина изоляционных панелей принимается за 50 мм. |

||

L=2450 mm. |

W=600 mm. |

H=1150 mm. |

Описания |

Длина |

Ширина |

пол |

L-100 mm=2350 mm. |

W-100 mm=500 mm. |

крыша |

L-100 mm=2350 mm. |

W-50 mm=550 mm. |

боковая стена |

H=1150 mm. |

W=600 mm. |

Обратная стена |

L-100 mm=2350 mm. |

H =1150 mm. |

дверь |

L-100 mm=2400 mm. |

H-125 mm=1025 mm |

подоконник |

L-100 mm=2350 mm. |

125 mm. |

Размер сушилки в этом примере 2,45 х 0,6 х 1,2 м, также потребуется около 40 нейлоновых дюбелей.

Рекомендации по сушке в сушилках САУНО

Материалы:

• Лесоматериалы устанавливается на опорные устройства с прокладками между слоями.

Прокладки должны составлять не менее 5 мм толщиной, и они должны следовать вертикальные линии.

• Не допускайте утечек для того, чтобы сохранить воду в сушилке.

• Если вы начнете с влажного дерева (что лучше, потому что оно не дает трещин), то при нормальных условиях нет необходимости в пропаривании. Вместе с тем не будет недостатком залить 10-20 л. воды в сушилку, если объем древесины слишком мал, или если Вы не знаете влажности древесины.

• Если вы начнете с высушенной древесины, то необходимым заполнить водой около 20 мм в сушилке.

• Внимание! Дуб должен быть подсушен на открытом воздухе по крайней мере полгода, чтобы избавиться от коррозионной кислоты, которая может повредить сушильный блок.

• Очень хорошая идея вставить цифровой термометр через стену сушилки выше сушильного блока и вентиляционные отверстия на фронтоне сушилки

Подготовка:

• Закройте сушилку и вентиляционные клапана. Отрегулируйте термостат переключатель до +500 и мощность на уровне 2 квт. Пусть сушилка работает в таких условиях около 24 часов.

Температура в сушилки должна теперь достигнуть +50-60°C. Теперь Вы можете установит переключатель уровня мощности на 1 квт. и изменить термостат шаг за шагом на несколько градусов, пока температура не достигнет +70°С или на несколько градусов выше этого уровня. Не устанавливайте термостат на слишком высоком уровне.

Это может привести к аварийному отключению сушильного блока и прекращению нагрева, пока температура не опустится до +30°С, после этого сушильный блок вновь начнет нагрев.

• Сушильный цикл длиться около 4 дней. Для древесины толщиной 75 мм потребуется более 5-8 дней. Важно сохранить воду на в течение всего сушильного цикла, потому что в противном случае древесина может начать растрескиваться. Добавьте воду, в случае необходимости. Держите вентиль переполнения открытым во время цикла пропаривания.

Процесс сушки:

• Откройте сток на уровне пола, чтобы удалить воду.

• Для хвойных пород: Отрегулируйте термостат до +400С и

перестраивайте термостат шаг за шагом, пока температура достигнет примерно +50°С в сушильной камере.

• Для лиственных пород: Отрегулируйте термостат до +300С и перестраивайте термостат шаг за шагом, пока температура достигнет примерно +40°С в сушильной камере. (для древесины твердых пород, возможно, потребуется температура еще ниже, чтобы полностью избежать растрескивания).

• Откройте два вентиляционных клапана на 5-8 мм. Проверяйте каждый день, вы можете почувствовать некоторую влажность на краю выхлопного клапана. Если этого нет, закройте немного вентиль.

Если есть влажность вокруг клапана, то вы будете знать, что влажность в сушилке достаточно высокая, чтобы признать древесину изнутри сухим деревом. Древесине понадобится по меньшей мере две или три недели стабилизации, чтобы стать достаточно сухой, и оставаться стабильной и достичь качества, которые являются необходимыми для изготовления превосходной мебели. Проверьте влажность измерителем влажности, убедитесь что влажность достигла до 8%.

• Чтобы выровнять влажность по объему древесины, высушенный материал укладывают в помещении на 1-2 недель перед ее использованием. При этом достигается сбалансированное соотношение влажности.

Метод САУНО.

Метод САУНО это процесс, из двух этапов.

Первый шаг: этап пропаривания.

Процесс пропаривания при температуре +70° -75°, открывает поры древесины.

Вторым шагом является этап сушки.

Это происходит при температуре +40°-50° и влага медленно испаряется из центра деловой древесины.

Риск образования трещин в этом случае сводится к минимуму.

Изменения цвета.

Хорошо известный факт, что все виды древесины немного потемнеют

при нагревании. Заболонь и сучки меняют цвет более сердцевины. Современные сушилки для твердой древесины как правило работают с температурой от +75°-110°С, для того, чтобы свести к минимуму время высыхания.

Температура в сушилке САУНО составляет +70°-75° в течение цикла сушки,

и ограничивает потемнение древесины.

Чтобы случайно не испортить всю партию ценной древесины, сначала высушите небольшую пробную партию и убедитесь, что потемнение в пределах допустимого.

В литературе о сушка древесины, вы будете часто встречаться с информацией

что ".... ограниченное влияние на цвет дерева при температуре +70°-75°С, в большинстве случаев благоприятными для всех видов лиственного дерева ... "

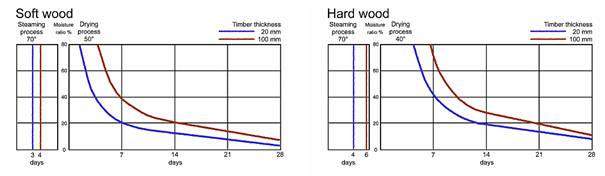

Как САУНО- процесс зависит от толщины и вида древесины:

|

|

Мягкая древесина |

Твердая древесина |

Диаграммы показывают среднее время для пропаривания и для сушки при различных значениях. Быстрое увеличение вентиляции будет сокращать время сушки, но это повысит риск трещин.

В тех случаях, когда трудно рассчитать время пропаривания, всегда лучше добавить Один-два дня, чем закончить сушку слишком рано. Сушка будет продолжаться до одинакового значения, как для предварительно подсушенной древесины так и для сырой древесины, потому что древесина должна быть пропарена до центра древесины в обоих случаях. При сушке древесины смешанных толщин, пропаривание и сушка должны рассчитываться по максимальной толщине.

Пять недель в САУНО или пять лет на улице?

Общеизвестен тот факт, что дерево не может высыхать быстрее, чем десять

миллиметров в год, с тем чтобы свести к минимуму возникновение трещины.

Эти знания основаны на опыте многих поколений, и одинаковы для различных регионов, несмотря на разница в климатических условиях.

Это может показаться абсурдным, но приходилось ждать пять лет за четыре дюйма толщины доски, но этой реальностью они жили.

Причина в том, что в природе дерево имеет клеточную структуру и эффективно предотвращает высыхание растения в засушливые периоды или зимние морозы.

Поразительно то, что эти механизмы продолжают работать много лет и после того, как дерево будет срублено. Когда начинается процесс сушки, клетки во внешнем слое в первую очередь блокируются. Поскольку они сокращаются при сушке, внешние "каналы" становится слишком узким для мокрой внутренней части. Вот от чего при высыхании дерева возникают трещины.

Если процесс сушки проходит медленно, влага будет медленно диффундировать наружу и позволит контролировать процесс растрескивания.

Сушилки САУНО позволяют значительно изменить время сушки. Пяти недель будет более, чем достаточно, для древесины толщиной 100 мм.

При том, что риск растрескивания сильно сократился по сравнению с пяти летней естественной сушкой на открытом воздухе.

Объяснение этому очень простое. При температуре 70-75°С, в течение процесса пропаривания, структура древесины изменяется таким образом, что влага может двигаться гораздо быстрее, на всем пути от внутренней части дерева к наружной. Это причина того, почему процесс сушки можно сократить до нескольких недель при минимальном растрескивании.

Это подтверждает теория, а также огромное количество тестов которые мы провели за 18 лет, с тех пор как появился первый САУНО-прототип.

Мы должны согласиться с тем, что случается время от времени: часть материала раскалывается, потому, что некоторые деревья выросли таким образом, что возникли большие напряжения за счет условий роста в лесу, и никакой метод сушки не может решить ту проблему.

Высыхание круглой древесины диаметром более чем 150 мм. также может быть решено с Sauno, особенно если прирост древесины действительно ускорялся во время жизненного цикла дерева. В этом случае компактная внутренняя часть ствола сжимается намного меньше, чем внешняя, и заболонь может расколоться.

Наш длительный опыт работы с Sauno показал, что это гарантирует более безопасное высыхание и уменьшает растрескивание более чем любые другие методы, которые мы проверяли. Мы также отметили что, это создает лес с уникальной стабильностью формы.

Факт, что высыхание, быстрое и экономичное, является премией, которую получает каждый владелец Sauno.

Все пользователи в выигрыше, но производители мебели и резчики по дереву – наиболее реальные победители. Срок сушки значительно изменился и риск разрушить ценный материал минимизирован.